焊接環境與品質管理

點焊雖然是最適合於大量生產的焊接手段,但是若品質管理不當就會引起巨大的損失。

因此有必要加強對品質保證的管理。

●壓力偵測

焊接發熱量受電極與工件間的接觸電阻的影響極大。

焊接過程中,壓力必須保持不變,因此有必要經常用壓力測試儀對焊接。

●電極研磨

焊接次數的增多,會使電極表面磨損加重。

電極表面粗糙會引起飛濺和造成工件表面出現糙痕,影響工件外觀,因此有必要多準備些研磨好的電極。

根據焊接次數適當地更換電極。 使用新電極之前先用作廢的工件進行調試為好。

●電極過熱

電極過熱不僅會縮短電極的壽命而且會導致工件焊接品質不均一。

●工件精度

因忽略了工件厚度、鍍層厚度、金屬成分等的變化而導致焊接不良品出現的現象時有發生。

工件本身的品質是否安定也是影響焊接品質的重要因素。

●電流監測

電流監測對焊接是必不可少的。

影響電流變化的因素主要有:電源電壓的波動、焊接機超載使用而引起的過熱使電流輸出減少、

工件接觸不良導致電流減少、焊接機性能不良等。

為了防止上述原因引起的不良焊接結果,必需經常對焊接電流進行監測。

若能確保對焊接電流的監測,則會較容易發現其他影響焊接品質的因素之變化原因,進一步提高焊接品質的信賴性。

推薦您使用弊公司(登陸天田焊接科技商標)的產品。

可以測定電流、電壓、通電時間、加壓力、位移量等,將品質管理數據可視化、可進行判斷及控制!

焊接監測器 MM-400A

MM-123A

MM-410A(手持型)

MM-140A(脈衝式TIG焊接用)

必須使用與焊接電流波形及電流值相符合的焊接電流計檢測。

另外,在每次焊接前後都可利用加壓力監測器測定焊接物給予焊接部分的加壓力。

位移監測器可管理焊接的厚度及監控焊接的位移量。

在監控期間內可任意進行設定,除了通電開始時的緩升時間和通電結束後的緩降時間、2段通電的前後無法任意設定。

將直接管理焊接品質的時間拿來監控,能更有效控管品質。另外,可記錄及做出數據,直接用雙眼確認及管理品質。

根據作業要求,確認的方法會有所不同。

除了在抗拉試驗、剝離試驗測定焊接強度及熔融凝固部分的大小,也會觀察切面。

也可使用弊公司的焊接監測器執行品質管理。

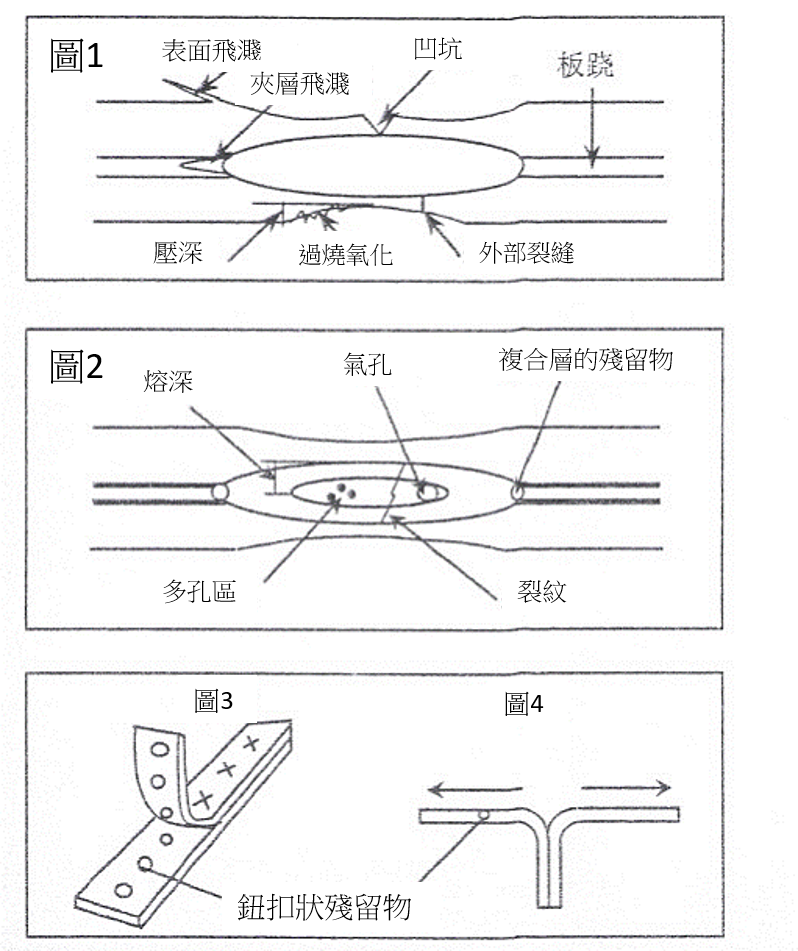

焊接品質的檢驗,一般有目視檢驗和破壞性檢驗兩種方法。

目視檢驗是對圖1所示的各個專案進行檢驗。 若利用顯微(鏡)照片進行金相檢驗,

則需切斷提取出焊接熔核部分並研磨腐蝕(見圖2所示)。

但是,若只經過外觀檢驗就下結論則還不充分,請務必進行一下破壞性實驗。

破壞性檢驗通常是進行撕開實驗,如圖3、4所示,撕開焊接母材進行確認(一側出現圓形孔洞,另一側出現鈕扣狀殘留物)

另外,也有利用拉伸儀進行拉伸強度檢驗的方法。

●雷射的投入能量密度

調整雷射線射能量密度的方法主要有:

1.調整鐳射輸出能量(調整激發電壓)。

2.調整光斑大小(調節出射焦距)。

3.改變光斑中的能量分佈(改變光纖類型:峰形輸出型——GI型光纖、梯形 輸出型―SI型光纖)。

4.改變出射脈衝的寬度和波形。

●材料反射率

大多數金屬在鐳射開始照射時,會將大部分鐳射能量反射掉。

所以焊接過程開始的瞬間,要相應提高光束的功率,採用脈衝雷射縫焊。

●溫度

室溫時金屬材料兩雷射的吸收率一般在20°C以下;當金屬溫度達到烙點產生熔融和氣化后吸收率上升到40~50%

當接近沸點時吸收率可高達90%。

材料的直流電阻率-材料對雷射的吸收率與材料的直流電阻率的平方根成正比、與雷射彼長的平方根成反比關係。

●雷射束的入射角

入射角越大,吸收率越小。 當雷射垂直於金屬表面照射時,金屬對雷射的吸收率最大。

但通常為了保護雷射出射鏡頭,需要維持一定的入射角。

村料的表面狀態為了低反射率,可在金屬表面塗上薄薄一層全屬粉,但兩者必須是能夠形成合金的。

如飯、金、銀可覆蓋薄銳層,此時在同樣熔深的情況下,焊接所需的能量大約為原來銅、金、銀所需的四分一。

●聚焦性和離焦量

品質優良的YAG雷射焊接裝置,其聚焦性(光斑大小)是通過裝置本身的光路同軸精度、

輸出光纖和出射頭的成像比等來保證。

以雷射出射焦點正好落在工作上面時的位置為零。 離焦量是指焦點離開這個零點的距離量。

焦點位置超過零點位置時叫負離焦(焦點深入到工件內部),其距離值為負離焦量。

反之,焦點不到零點的距離數值為正離焦量。 要獲得較大的熔深,可將焦點位置選擇在工件內部某一位置上,即採用負離焦量進行焊接。

●焊接的穿入深度

脈衝雷射焊接時,主要是以傳熱熔化方式進行的。

雷射束本身對金屬的直接穿入深度是有限的,其主要取決於材料的導溫係數(導溫係數大則穿入深度大),

而不是雷射器的功率大小。

.jpg)